Restaurationsblog:

DKE38 Minerva Sn:20413

Dieser Bericht handelt von der Restauration eines Deutschen Kleinempfängers DKE38 der österreichischen Firma Minerva mit der Chassis - Seriennummer 20413. Diesen Volksempfänger des Typs "Göbbelsschnauze" habe ich im Jahr 2021 bei eBay ersteigert. Das Gerät ist in fast fabrikmäßigem Originalzustand und es wurde wenn überhaupt nur wenig daran herumgebastelt.

Abweichend von den mir bekannten DKE38 - Schaltplänen war die Antennenerde über einen 500pF Kondensator mit der Chassis / Signal - Erde verbunden damit die Antenne nicht mehr separat geerdet werden muss. Wohl zur gleichen Zeit wurde auch der 200pF Kondensator ersetzt. Ich schließe das aus dem Hersteller (beides Kondur Kondensatoren) sowie aus der Qualität der Installation. Ansonsten wurde das originale Stromkabel irgendwann einmal abgeschnitten und durch das kunststoffummantelte Kabel eines Haushaltsgerätes (Tauchsieder, Lampe...) ersetzt. Dieses Ersatzkabel war sehr laienhaft an den kurzen Rest des Originalkabels mit Hilfe einpoliger (mit Original-Malerfarbe verdreckter) Lüsterklemmen geschraubt :-).

Testumgebung

Der vorige Besitzer hat berichtet dass das Radio bei der letzten Inbetriebnahme nicht mehr funktioniert hat und nur ein lautes Brummen zu hören war. Das ist nicht weiter verwunderlich da ja noch die originalen Elektrolytkondensatoren in der Siebkette verbaut waren welche mittlerweile vollständig ausgetrocknet sind. Erfreulicherweise hat die VY2 - Gleichrichterröhre dabei keinen Schaden genommen, das Sicherungsbändchen zur Kathode ist noch intakt! Ich konnte dieses Brummen selbst hören und mit einem Oszilloskop analysieren indem ich das Radio unter folgenen Schutz- und Vorsichtsmaßnahmen eingeschaltet habe:

| • | Verwendung einer Röhre mit interner Diodenschaltung anstelle der Gleichrichterröhre VY2 (Schonung der Originalröhre) |

| • | Verwendung zweier russischer Pentoden des Typs 12Sh1L als Ersatz für die Kombinationsröhre VCL11 (Schonung der Originalröhre) |

| • | Verwendung eines Trenntransformators (Selbstschutz) |

| • | Verwendung eines Stelltransformators (Schonung des Radios) |

| • | Verwendung eines Glühbirnen - Strombegrenzers (Schonung des Radios) |

| • | Verwendung eines 700V / 100:1 Differentialtastkopfes (Schonung des Oszilloskops) |

VY2 - und VCL11 Ersatzröhren wie die unten gezeigten Beispiele sind für eine Restauration unverzichtbar wenn bei einer Analyse von Schaltungsfehlern und anderen Tests die Originalröhren nicht gefährdet werden sollen. Sobald im Internet Angebote erscheinen sollte man die Chance zum Erwerb nutzen. Ein Selbstbau ist schwierig da die hierfür notwendigen Sockel nur defekten Originalröhren entnommen werden können.

Von den Tests des mit den Ersatzröhren bestückten unrestaurierten Chassis habe ich leider keine Fotos. Hier ist stattdessen die Testumgebung mit dem restaurierten Chassis und den Orignialröhren zu sehen:

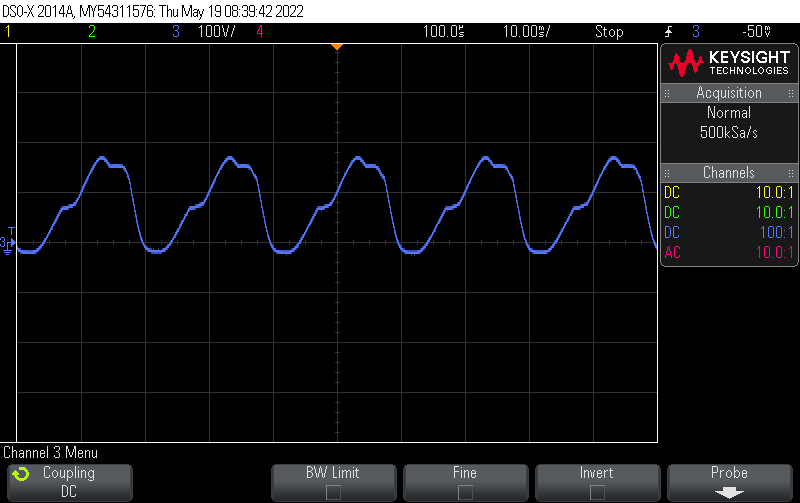

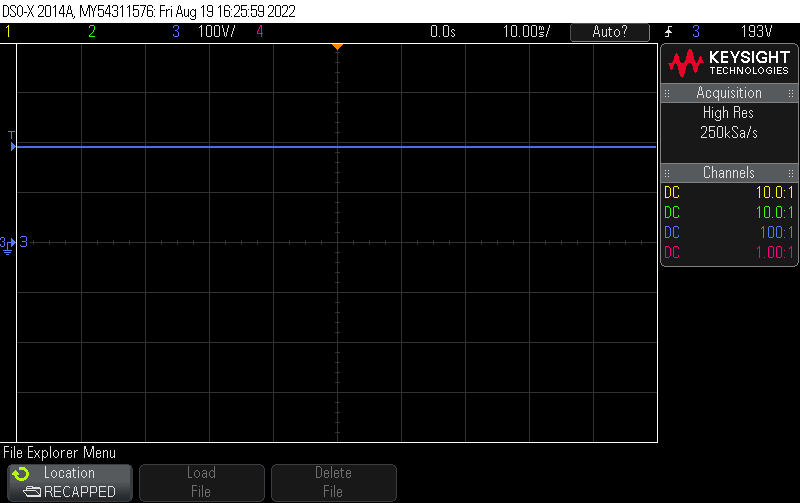

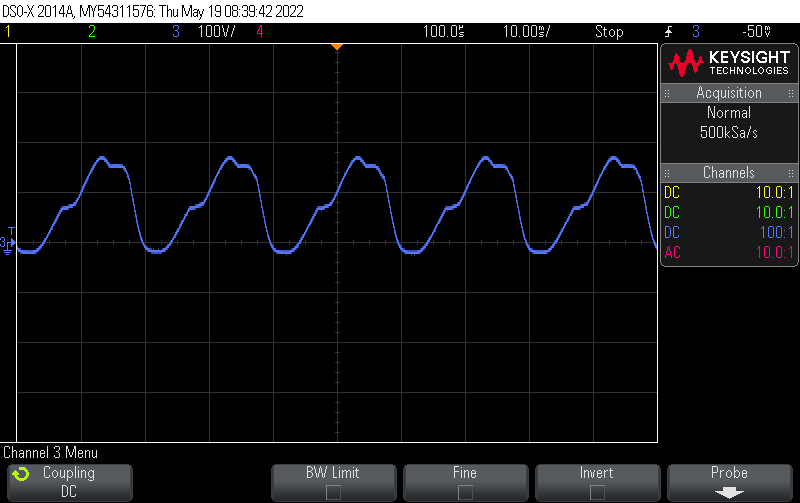

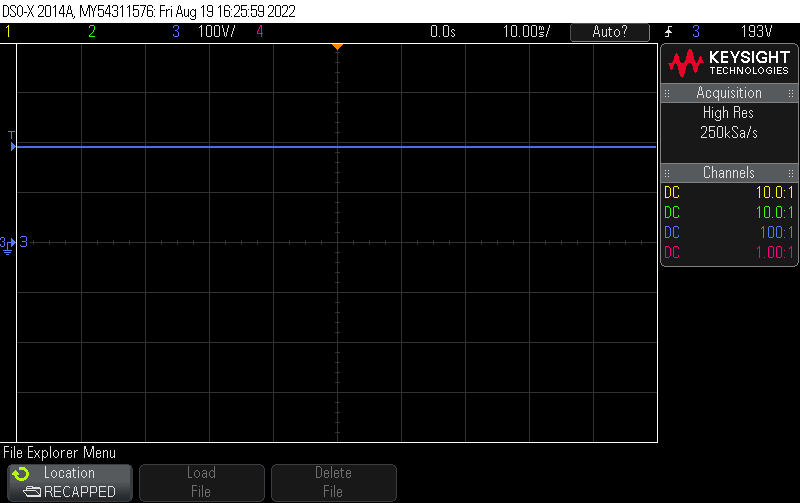

In den Oszilloskop - Snapshots ist gut zu erkennen wie stark das Signal am Ausgang der Siebkette mit den ausgetrockneten Originalkondensatoren im 200V - Bereich schwankt und wie wirksam der mit neuen Nichicon - Kondensatoren bestückte π-Filter die Anodenspannung glättet:

Restaurationsphilosophie

Aus den Diskussionen in einschlägigen Foren wird schnell klar dass jeder seine eigene gefestigte Meinung zur Restauration von Radios hat - von "so lassen" bis "Sicherheit geht vor, nur neue Komponenten verwenden" ist alles dabei. Ich selbst erinnere mich noch wie ich als Kind zum ersten Mal in ein Röhrenradio hineingeschaut und mich über die vielen Widerstände, Kondensatoren usw. inklusive Rattennestverkabelung gewundert habe. Das mag der Grund sein dass ich es schade finde wenn alte Komponenten einfach rausgeworfen und durch neue ersetzt werden. Dadurch wird für mich das Flair des alten Radios verdorben oder wie es die Autoschrauber gerne ausdrücken: Der Wagen (neuer als neu aufgebaut) hat keine Seele mehr :-). So gesehen würde ich am liebsten alles so lassen wie es ist.

Andererseits bin ich durchaus auch an der Funktion eines Radios interessiert. Ich möchte selbst einen Rückkopplungempfänger (regenerative receiver, z.B. der Volksempfänger) hören, bedienen und mit einem heute üblichen Überlagerungsempfänger (superheterodyne receiver) vergleichen. Da bleibt es nicht aus dass defekte Teile zu ersetzen sind und man muss einen Kompromiss zwischen Originalität und Funktionalität finden. Ein besonderes Problem von historischen Radios (40er Jahre oder noch älter) sind die verbauten Kondensatoren, die im Laufe der Zeit ihre Kapazität verloren haben (ausgetrocknete Elkos) oder für Gleichstrom durchlässig geworden sind (Folienkondensatoren aus Papier welches sich im Laufe der Jahre chemisch verändert hat). Beides kann sehr unangenehme Folgen haben:

| • | Filterschaltungen sind durch den Verlust der Kapazität nicht mehr wirksam. |

| • | Ein für Gleichstrom durchlässiger Kondensator welcher das Signal an das Steuergitter einer Röhre weitergibt kann den Arbeitspunkt dieser Röhre so verschieben dass die Anode glüht und die Röhre durch Überlastung zerstört wird. |

Damit ist klar dass zumindest an solchen kritischen Stellen die Kondensatoren ersetzt werden müssen um die Funktion des Radios wiederherzustellen und die Zerstörung weiterer Bauteile zu verhindern. Für meinen Geschmack wäre es optimal wenn die Kondensatoren ihr Aussehen beibehalten aber wieder einwandfrei funktionieren. Im Folgenden möchte ich u.a. meine Methode vorstellen mit der ich die neuen Kondensatoren "tarne", also in die Hüllen der alten Kondensatoren einbaue. Mein Ziel ist es, die Hülle und die Anschlussdrähte und möglichst auch den Teer der Versiegelung wiederzuverwenden. Geht alles gut sieht der Kondensator nach dem Befüllen genauso aus wie vorher und besitzt die Spezifikationen des neuen. Ich versuche auch den originalen Folienwickel beim Auspressen nicht zu zerstören und bewahre ihn auf. Für mich gehört dieser noch immer zum Radio und dokumentiert die damaligen Techniken und Fertigungsverfahren.

Kondensatoren

Schritt 1:

Dokumentation des Kondensators z.B. durch Fotos im noch verbauten Zustand. Auf diese Weise können die Orientierung des

Bauteils, die Lage der Schrift, die Position des außenliegenden Folienendes (schwarzer Ring) und der Zustand der

Lötstellen später nachvollzogen werden.

Schritt 2 (optional):

Weitere Fotos des ausgebauten Kondensators können später beim Wiederzusammenbau helfen. Die elektrischen Eigenschaften kann

man sich jetzt mit einem gewöhnlichen Multimeter und / oder einem LCR Meter anschauen. Bei Folienkondensatoren stellt sich meist

heraus dass die Kapazität mit einem LCR Meter gemessen noch einigermaßen dem Sollwert entspricht. Ein gewöhnliches

Multimeter zeigt dagegen oft einen zu großen Wert (zweifach oder noch mehr) an. Gleichzeitig ergibt die Widerstandsmessung einen

zwar hohen aber immerhin messbaren Wert von beispielsweise 50MΩ. Auch wenn ein unendlich großer Widerstand angezeigt wird

kann die Leitfähigkeit (Kehrwert des Widerstandes) mit > 1nS schon zu groß sein und der Kondensator isoliert nicht mehr genug.

Jetzt ist auch die Gelegenheit die Wirksamkeit des äußeren Folienendes z.B. mit einem Oszilloskop zu überprüfen

welche auch bei alten Kondensatoren meist noch gegeben ist. Ausgetrocknete Elektrolytkondensatoren hingegen verhalten sich gar nicht mehr

wie Kondensatoren und man misst durchweg unsinnige viel zu kleine Werte.

Schritt 3:

Öffnen der Teerversiegelung durch Auskratzen des Materials. Ich hatte damit bisher guten Erfolg und die Außenhülse des

Kondensators wird einigermaßen geschont. Für mein Gefühl ist Ausschmelzen zu gefährlich weil dabei sehr leicht die

Hülse verbrannt oder im Außenbereich unschön verschmiert werden kann.

Schritt 4:

Entfernen des Folienwickels welches der eigentliche Originalkondensator ist. Ich habe es anfangs mit einfachem Auspressen versucht was

bei den größeren Kondensatoren gut funktioniert. Bei den sehr kleinen Pappröhren welche für Werte < 300pF verbaut

wurden ist das allerdings wegen des geringen Durchmessers kaum möglich, denn der Folienwickel ist meist durch Teerreste und Wachs

ziemlich fest mit der Röhrchenwandung verklebt. Hier gehe ich folgendermaßen vor: Bisher konnte ich immer an einem Ende den

Anschlussdraht mit Hilfe einer dünnen Lötspitze auslöten. Danach habe ich an dieser Seite ein dünnes

Messingröhrchen aufgesetzt und mit dem Lötkolben erhitzt. Das Messing leitet die Wärme so gut dass Terreste und Paraffin

aufschmelzen und der Folienwickel herausgeschoben werden kann. Auf diese Weise bleiben die Papphülse und auch der Folienwickel selbst

mechanisch unbeschädigt.

Schritt 5:

Ablöten der noch mit dem Folienwickel verbundenen Drahtenden die später an dem neuen Ersatzkondensator wieder angebracht

werden sollen. Damit man hierfür genug Material zur Verfügung hat empfehle ich die Drahtenden nicht abzukneifen sondern

möglichst in voller Länge auszulöten.

Schritt 6:

Anbringen der Drahtenden am neuen Kondensator. Hierbei ist auf Abstand und Orientierung zu achten damit die Drahtenden wieder die

korrekte Länge haben und genauso gebogen sind wie vorher. Falls nötig müssen sie mit weiteren Drahtstücken

verlängert werden. Beim Einsatz von SMD Kondensatoren empfiehlt sich für Größen von 1206 oder kleiner die

Verwendung einer kleinen Unterstützungsplatine, denn die Lötpads von SMD Kondensatoren brechen leicht weg.

Größere Bauformen sind stabil genug um direkt mit den Drahtenden verlötet zu werden. Wenn der Kondensator erst

wieder verfüllt und versiegelt ist müssen die Lötpads keine mechanische Belastung mehr aushalten.

Schritt 7:

Behandlung des außenliegenden Folienendes. Ist der neue Kondensator ebenfalls ein Folienkondensator muss beim Einbau nur auf

die richtige Orientierung geachtet werden. Leider wird das äußere Folienende heutzutage auf den Kondensatoren nicht mehr

markiert so dass man es selbst mit Hilfe eines Oszilloskopes herausfinden muss. Bei SMD Kondensatoren gibt es kein äußeres

Folienende, aber meist sind diese Bauteile klein genug dass noch Platz für eine selbstgemachte Abschirmung ist. Ich z.B.

verwende dafür Stücke von Plastikstrohhalmen und Aluminiumfolie.

Schritt 8:

Verfüllung und Versiegelung des Kondensatorgehäuses. Damit der Teer beim Versiegeln auf einen Untergrund aufgeschüttet werden

kann dichte ich zunächst ein Ende mit Klopapier oder Zewa ab. Anschließend verfülle ich große Kondensatoren mit

Dekogranulat und kleine mit Dekosand. Das hat den Vorteil dass bei einem hoffentlich nicht eintretenden elektrischen Unfall (escape of the

magic smoke) Funken und Glimmteile auf Stein treffen und weiter nichts passiert. Zum Aufschmelzen des Teers ist eine Heißluftpistole

ungeeignet da diese mit einem zu hohen Luftdurchsatz arbeitet und der Teer sofort herausgeblasen wird. Ich empfehle stattdessen einen

Minilötbrenner mit dem die Hitze gut dosiert werden kann. Ebenfalls empfehle ich erst ein wenig zu üben um ein Gefühl für

das Aufschmelzen zu bekommen. Es passiert sehr schnell dass man die Papphülse anbrennt und damit optisch verdirbt. Anschließend

drehe ich den Kondensator um und versiegele das zweite Ende sobald ich die temporäre Klopapier / Zewa - Dichtung entfernt habe.

Schritt 9:

Durchmessen der elektrischen Eigenschaften des Kondensators. Natürlich ist es ärgerlich wenn sich herausstellt dass zum

Schluss noch etwas passiert ist (z.B. ein abgebrochenes Lötpad bei einem SMD Kondensator oder die Verwendung von leitfähigem

Flussmittel), aber jetzt korrigieren ist besser als den fehlerhaften Kondensator einzubauen. Noch besser ist es sicherlich wenn man

den Kondensator nicht erneut öffnen muss.

Schritt 10:

Wiedereinbau des geprüften Kondensators. Hier helfen die hoffentlich vorher gemachten Fotos um Orientierung der Schrift und Lage des

Kondensators wiederherstellen zu können. Wenn der Kondensator längere Zeit ausgelötet war und vielleicht noch andere Bauteile

entfernt werden mussten ist man ausgesprochen dankbar wenn in den Fotos die richtige Stelle zum Einlöten festgehalten wurde. Das ist

weniger zeitaufwendig und fehleranfällig als im Falle eines Falles die reale Stelle im Chassis anhand des (hoffentlich vorhandenen)

Schaltplans suchen zu müssen :-).

Lötarbeiten

Die Punkt-zu-Punkt Installation an einem DKE38 lässt sich gut mit einem billigen direkt an der Steckdose angeschlossenen Lötkolben mit Wechselspitze (Ersa) bewerkstelligen. Als Flussmittel ist Löthonig recht praktisch weil dieser wegen seiner gelartigen Konsistenz an der Lötstelle haften bleibt. Allerdings ist mein Löthonig schwach leitfähig und sollte nicht für SMD Bauteile verwendet werden, insbesondere nicht für Kondensatoren. Woher ich das weiß? Bitte nicht fragen... Für das filigranere SMD - Löten habe ich meine Lötstation von Hakko verwendet.

Sämtliche Lötstellen machten bei dem Apparat einen ordentlichen Eindruck. Es wurde reichlich Lot verwendet das sauber verflossen ist und eine glatte Oberfläche gebildet hat. Ich brauchte daher nirgendwo neues Lot hinzufügen und habe mich bemüht diesen Stil der Lötstellen beizubehalten.

Begrenzung des Anodenstroms der Gleichrichterröhre VY2

Um den Kaufpreis des DKE38 gering zu halten hatte man im Schaltungsdesign auf einen Begrenzungswiderstand für den Anodenstrom der Telefunken VY2 Gleichrichterröhre verzichtet. Zusammen mit einer großzügig bemessenen Apparatesicherung von 500mA sorgt das dafür dass bei einem Defekt der Strom durch die Röhre nicht begrenzt wird, die Sicherung nicht anspricht und stattdessen innerhalb der Röhre das Sicherungsbändchen zur Kathode durchschmilzt. Ein typischer Fall wäre das Durchschlagen eines der 4μF Kondensatoren in der π-Filter Siebkette oder der Austausch dieser Kondensatoren durch Typen mit übermäßig großer Kapazität. Da das Sicherungsbändchen innerhab der Röhre liegt kann es nicht repariert werden und die Röhre ist damit unbrauchbar. Im Laufe der vielen Jahrzehnte ist das offenbar recht häufig passiert, und intakte VY2 Röhren sind heutzutage selten und teuer.

Aus diesem Grund wird üblicherweise empfohlen eine 100mA Sicherung zu verwenden und einen Strombegrenzungswiderstand von 330Ω / 2W einzubauen. Diese Maßnahme ist an sich sinnvoll, aber sie ist auch ein Eingriff in die Originalität und das Aussehen des Gerätes. Erfreulicherweise gibt es mittlerweile Widerstände dieser Spezifikation als SMD Bauteil der Abmessungen "2010" das sich gut verstecken läßt. An einer geeigneten Stelle hatte ich genug Platz zum Löten und der Widerstand fällt optisch kaum auf. Zusätzlich getarnt habe ich ihn duch ein Stück Schnürsenkel von geeignetem Durchmesser und ein wenig klarem Nagellack von meiner Frau. Letzterer sorgt für das korrekte Finish und verhindert das Aufspleißen der Schnürsenkelfasern :-). Dieser Eingriff ist reversibel und der Originalzustand kann abgesehen von einer geänderten Lötstelle vollständig wiederhergestellt werden.

Netzwerkkabel und Stecker

Auch wenn gelegentlich originale Netzwerkkabel bei E-Bay angeboten werden habe ich mich für ein neues zweiadriges entschieden welches eine sehr schöne korrekt aussehende Stoffummantelung besitzt. Außerdem habe ich ein Konvolut von alten abgeschnittenen Steckern erwerben können das auch welche im Art Déco Stil enthielt die gut zu einem Volksempfänger passen. Der Aufbau dieser Stecker war mir vollkommen neu, insbesondere die Klemmscheiben mit exzentrischem Schraubendreherschlitz finde ich ausgesprochen gelungen :-).

Vergleicht man das alte mit dem neuen Kabel sieht man dass sich die Investition und die Mühe gelohnt hat.

Beim Ausbau der großen Siebkettenkondensatoren sollte man daran denken dass damit auch der Zeitpunkt für eine Stromkabelreparatur gekommen ist - die Befestigungsschelle für das Kabel dient nämlich gleichzeitig als Ankerpunkt für den Haltebügel dieser Kondensatoren.

Sonstiges

Abgesehen von diesen elektrischen Reparauren war nicht viel zu tun - nur der Drehkondensator für das Einstellen der Rückkopplung saß sehr fest. Der Bakelitknopf hatte mit seiner Madenschraube schon eine (gottseidank flache) Rille in den Schaft gefräst, aber mit einem kleinen Schraubenschlüssel angesetzt an der Mutter auf der Gegenseite des Schaftes ließ sich der Kondensator gewaltsam drehen. Nach dem Einwirken von feinem konservierenden Kriechöl über längere Zeit in der Schaftbuchse ist der Kondensator wieder frei drehbar ohne dass ich irgendetwas auseinandernehmen musste. Anstelle von WD40 empfehle ich ein dünnflüssiges Kriechöl z.B. von Nigrin, das verschmiert das Bauteil nicht und hat nach längerer Einwirkung einen extrem lösenden Effekt.

Präsentation

Meiner Restaurationsphilosophie zufolge wollte ich die ausgebauten Folienwickel der Kondensatoren nicht wegwerfen. Stattdessen hatte ich die Idee, die alten Kondensatoren zusammen mit ihren modernen Gegenstücken zu präsentieren. Auf diese Art ließe sich wie in einem Industriemuseum die Technologie der 30er Jahre mit dem aktuellen Stand von 2022 vergleichen. Ich verstehe ja den Volksempfänger als eine Art Zeitkapsel, die uns den Einblick in die frührere Radiotechnik bzgl. Bauweise und Funktion vermittelt. Eine Darstellung von "Kondensatoren einst und jetzt" würde daher gut in diesen Rahmen passen. Ich habe also einen Setzkasten von passender Größe mit 10 Fächern besorgt und die alten und neuen Kondensatoren darin untergebracht. Jedes Fach enthält auch den jeweils beim Ausbau übriggebliebenen Teer.

Neben den Kondensatoren und dem Radio selbst sind sicher auch die im Gerät verwendeten Röhren interessant. Da ich nicht immer die geöffnete Rückseite des Volksempfängers sehen möchte habe ich einen Holzsockel designed der die Fassungen einer VY2 und einer VCL11 aufnehmen kann. Diese sind tatsächlich noch im Internet zu bekommen. Ich habe sie mit schönen Rundkopf - Messingschrauben befestigt die stilecht künstlich durch Ammoniakdämpfe gealtert wurden. Dazu konnte ich zwei funktionsfähige optisch ansprechende Röhren erwerben die sich gut in dem Sockel präsentieren lassen:

Falls die Originalröhren einmal ausfallen sollten habe ich somit direkt Ersatz :-).

Schlusswort

Beim Ausbau der beiden großen Siebkettenkondensatoren kam etwas zutage das im eingebauten Zustand nicht sichtbar war - auf beiden Kondensatoren ist die Zahl 1142 gestempelt. Die Stempel sind schwer zu lesen, aber wenn man davon ausgeht dass auf beiden Kondensatoren das Gleiche steht läßt sich die Zahl vage erahnen. Höchstwahrscheinlich steht das für "November 1942" womit der Produktionszeitpunkt des DKE38 nun in etwa bekannt ist.

Offenbar wurde das Radio jahrzehntelang auf einem Dachboden warm und trocken gelagert weswegen die im Gerät verbauten Widerstände alle noch ihre Sollwerte besitzen (o.k., mit ca. 20% Streuung). Die neuen Kondensatoren entsprechen natürlich auch der verlangten Spezifikation. Damit dürfte der Apparat wie einer funktionieren der 1943 gerade die Fabrik verlassen hat. Das wird durch die Wiedergabe von Testsignalen bestätigt, was leider nicht bedeutet dass man von Testsignalen und Störungen abgesehen überhaupt etwas empfängt. Der DKE38 wurde als Billiggerät konstruiert das für den Empfang starker lokaler Sender ausgelegt war. Seit Ende 2015 gibt es solche Sender in Deutschland nicht mehr. Was soll man da machen? Selber senden natürlich! Damit hat man auch die totale Programmhoheit und kann hören was man will, es muss schließlich nicht immer eine Führerrede sein :-).

Den zusätzlichen 500pF Kondensator der die Antennenerde an die Signal / Chassis - Erde koppelt habe ich erst einmal weggelassen. Mir gefällt die Vorstellung nicht dass die Antenne über diesen Kondensator und das Entbrumm - Netzwerk direkt an die Stromversorgung angeschlossen ist. Geht etwas schief liegt die Netzspannung direkt an der Erdbuchse und der Antenne selbst. Ohne diesen Kondensator ist das Antennennetzwerk nur induktiv an den Apparat gekoppelt und es gibt keine galvanische Verbindung. Möglicherweise baue ich den Kondensator doch irgenwann wieder ein um den Originalzustand des DKE zu rekonstruieren. Herumspielen und experimentieren tue ich aber lieber ohne ihn :-D.

Update März 2023:

Ich habe den 500pF Kondensator aus folgenden Gründen wieder eingebaut:

| • | Ein zukünftiger Besitzer wird diesen lose beiliegenden Kondensator wohl nicht recht zuordnen können wenn dieser inzwischen nicht ohnehin längst verlorengegangen ist. |

| • | Ein altes unverbasteltes Radio wie dieses ist eine Zeitkapsel die eine Geschichte erzählt. Dazu gehört sicher auch diese zeitgenössische Modifikation der Antennenerdung. |

Allerdings wollte ich dieses meinem Gefühl nach zweifelhafte Konstrukt nicht wieder funktionsfähig machen. Deshalb habe ich den Kondensator nur an einem Ende angelötet und das andere Ende mit durchsichtigem Silikonschlauch isoliert. In zwei Galeriebildern ist diese Modifikation zu sehen. Der Kondensator sieht damit fast wieder aus wie vorher, und da er jetzt nur ein dekoratives Element ist habe ich ihn original belassen obwohl ich die für den Einbau bestimmten Ersatzkondensatoren (SMD) schon besorgt hatte :-).

Das bedeutet dass ich beim Betrieb des Radios die Antenne selbst erden muss. Ich finde das lustig denn es akzentuiert ein Radioerlebnis "wie es früher einmal war".

Hörbeispiele

In den folgenden Tonaufnahmen ist der restaurierte DKE38 mit seinen Originalröhren zu hören. Man kann verfolgen wie ich einen Sender zunächst mit Hilfe des Skalenrades suche und anschließend durch Variation der Rückkopplung (rechter Knopf) und der Antennenkopplung (linker Knopf) sauber einstelle. Die Soundclips wurden von einem MP3 Player abgespielt und über eine selbsgebaute Kombination von Kurzwellensender und Sendeantenne (beide Projekte habe ich bei OSHPark veröffentlicht) wiedergegeben. Das bei der Aufnahme verwendete Mikrofon ist ein Sennheiser MD421 aus dem Jahr 1962 :-). Zum Anhören der Aufnahmen bitte auf den Lautsprecherstoff der unten abgebildeten Kleinempfänger klicken...

Fotogalerie

Referenzen

Schaltplan:

Auf seiner Internetseite stellt Norbert Meier einen von ihm überarbeiteten Schaltplan zur Verfügung. Da die

originalen Schaltpläne des DKE38 leider sehr unübersichtlich geraten sind ist dieser eine unschätzbare

Hilfe wenn man die Schaltung verstehen und an einer Restauration arbeiten will. Der einzige Fehler den ich gefunden

habe ist der Wert des Filamentwiderstandes welcher nicht 1,2kΩ sondern 2,2kΩ betragen muss :-).

Jogis Röhrenbude:

Auf diesem Teil seiner Webseite stellt Joachim Gittel (Jogi) mehrere Varianten des DKE38 - Schaltplans zur

Verfügung. Weiterhin findet man dort jede Menge begleitender Dokumente wie Bedienungsanleitungen, Skalenschilder

und vieles mehr.

Dampfradioforum:

Ein bekanntes deutschsprachiges Forum für historische Radios in welchem jede Menge Quellmaterial zu finden ist.

Auf meine Fragen habe ich dort immer eine schnelle, freundliche und kompetente Antwort erhalten.

Mr Carlson's Lab:

Ein englischsprachiger YouTube - Kanal dessen Besitzer Paul Carlson Restaurationen von historischen Radiogeräten

(Empfänger und Sender) in größtmöglicher Tiefe vorstellt. Auch wenn seine Restaurationsphilosophie

mit meiner eigenen nicht ganz übereinstimmt, in Bezug auf technische Kompetenz und Klarheit der Erklärungen

wird man kaum etwas besseres finden.

Restoration Blog:

DKE38 Minerva Sn:20413

This blog is about the restoration of a "Small German Receiver" (Deutscher Kleinempfänger) DKE38 with serial no. 20413 which was manufactured by the Austrian company Minerva. I was lucky to auction this "People's Receiver" (Volksempfänger) nicknamed as "Göbbel's snout" (Göbbelsschnauze) on eBay in the year 2021. This radio is almost as original as it came from the factory and it looks like there wasn't a lot of tinkering, if any.

Unlike the wiring schematics of a DKE38 I'm aware of, the antenna was connected to signal/mains earth via a 500pF capacitor, which conveniently eliminates the need to find a separate antenna ground. Apparently at the same time the 200pF capacitor has been replaced. I conclude this from the manufacturer (both are Kondur capacitors) as well as from the quality of the installation. Apart from that, the original power cord had sometimes been cut off and was replaced by a plastic-wrapped one from some domestic appliance (immersion heater, lamp...). This cable was attached to the short stub of the original cord very layman style using one-pole Luster terminals (dirtied up with wall paint, of course) :-).

Test Rig

The former owner did report that for the last time he switched the radio on, the only audible thing was a loud hum. This is not very surprising because the original smoothing capacitors were still in place - with the electrolyte completely dried out by then. Luckily, the VY2 rectifier tube was not damaged, its internal fuse wire to the cathode is still intact! I was able to listen to and analyze this hum with an oscilloscope myself, but not before the following precautions were taken:

| • | Using a replacement "tube" with a diode instead of the rectifier tube VY2 (protection of the original tube) |

| • | Using two Russian pentodes 12Sh1L as a replacement for the combo tube VCL11 (protection of the original tube) |

| • | Using an isolation transformer (self-protection) |

| • | Using a variac (protection of the radio) |

| • | Using a dim-bulb tester (protection of the radio) |

| • | Using a 700V / 100:1 differential probe (protection of the oscilloscope) |

VY2 and VCL11 replacement tubes like those shown below are indispensable if you don't want to risk your original tubes while testing out the circuitry. As soon as they show up on the web you should take the chance because it is almost impossible to self-build them. The reason is that you need the lower plug part of the tubes which is unobtanium nowadays and can only be salvaged from (broken) originals.

Unfortunately, I don't have pictures from the tests of the unrestored chassis equipped with replacement tubes, so here is the test rig with the restored chassis and the original tubes instead:

In the oscilloscope snapshots below, the voltage is measured at the output of the smoothing π-filter. The left picture with the original electrolyte caps still in place shows large fluctuations of about 200V while in the right picture, modern Nichicon capacitors provide a clean and stable signal.

Philosophy of My Restoration

Browsing radio technology forums makes it very clear that the community is quite opinioned about restorations of vintage radios - you will encounter any variety ranging from "Leave it as is" to "Safety first, replace everything". I still remember how I looked into an old tube radio as a child, being amazed by the multitude of resistors, capacitors etc. and, of course, that point-to-point ratsnest appearance. This may be the reason why I think it's a shame when old components get just ripped out and replaced by modern ones. For me, this spoils the flair of the vintage radio set or, how car guys like to put it: The car (restored to newer than new condition) has lost its soul :-). That said, I think I'm leaning more towards the "Leave it as is" crowd.

On the other hand, I'm definitely interested in how old radios work. I want to listen to a regenerate receiver (like the People's Receiver) myself, operate and compare it to a present-day superheterodyne receiver. In that respect, it seems inevitable to replace failing parts and to find a compromise between originality and functionality. A major problem of vintage radio sets (from the 40ies or older) are the capacitors, which over time may have lost their capacity (dried-up electrolytes) or turned into resistors (paper-foil capacitors which have chemically degraded over the years). Both can have unpleasant consequences:

| • | When capacitors lose their capacity, filter circuits don't work anymore. |

| • | When the coupling cap in front of a tube's control grid starts leaking DC, the operating point of the tube can shift in a way that causes the anode to glow (red plating). This will eventually destroy the tube due to thermal overload. |

It is clear by now, if I want to restore the radio to working condition and prevent further damage of components, the capacitors have to be replaced at least in those particular areas. In an ideal world, I would make the capacitors work perfectly leaving their outer appearance "as is". In the real world, I approached this ideal by restuffing the capacitors using a method that I'm going to share with you. The plan is to reuse the cap's original casing, its lead wires and if possible the sealing tar, but replace the innards with a modern cap. If all goes well, the restuffed capacitor would look the same as before, but meet the specs of its new replacement. I also want to keep the original paper and foil wrap undamaged. For me, it is still a part of the radio which documents the technology and manufacturing methods of the time.

Capacitors

Step 1:

Documentation of the capacitor e.g. with pictures when it is still installed. This later helps to reproduce the correct

orientation of the cap and its label, the position of the outside foil end (black ring) and the condition of the solder

joints.

Step 2 (optional):

Taking more pictures of the desoldered cap will help with its reassembly. Now that it is disconnected from the circuit we have

the opportunity to study its electrical characteristics with a multimeter and/or an LCR meter. Most of the time, the paper-foil

capacitors still show an acceptable capacity when measured with an LCR meter. However, measured with a multimeter, the value

usually is way too high (twice or more). At the same time, there will be a noticeable resistance reading of maybe 50MΩ.

Even if the resistance reading is infinite, the conductivity (the inverse of the resistance) could be > 1nS which is already too

high for the capacitor to sufficiently block DC. We can also check the outside foil end e.g. with an oscilloscope, which usually

is still effective even with old paper and foil capacitors. Dried-up electrolyte capacitors, however, don't act like capacitors

at all and show absurdly small values.

Step 3:

Open up the tar sealing by scraping off the material. So far, I have been fairly successful with this method because it more or less

saves the casing from any damage. In my feeling, melting the tar out is too risky because doing so might easily burn the case of the

cap or smudge it up displeasingly on the outside.

Step 4:

Removing the paper-foil wrap which is the actual original capacitor. At first, I just tried to press out the wrap mechanically, which

works satisfactorily for larger caps. However, with capacitors < 300pF this gets more difficult because of their small diameter in

combination with tiny residues of tar or wax which let the paper-foil wrap firmly stick on the casing wall. For those small caps, I

proceed as follows: Until now it always was possible to desolder the lead wire at one end with a small soldering tip. Then I put a

small brass tube on this end and heat it with my soldering iron. The brass conducts heat well enough that those aforementioned tar

and wax residues melt and let the paper-foil wrap slip out. This way, the cardboard casing of the capacitor as well as its paper and

foil wrap remains mechanically undamaged.

Step 5:

Desoldering the remaining lead wires which will later be reattached to the replacement capacitor. I recommend not just cutting the

lead wires off but desoldering them at full length, if possible. This ensures that they are still long enough to be resoldered later.

Step 6:

Attaching the lead wires to the new capacitor. It is important to watch out for distance and position so that, after reassembly,

the lead wires are of the same length and orientation as before. If necessary, the leads have to be lengthened with extra pieces

of wire. For small SMD capacitors with package sizes < 1206 a little support PCB might come in handy because the connecting

terminals of small SMD caps tend to break off easily. Larger SMD capacitors are mechanically more rugged and can be soldered

directly to the wires. Once the capacitor is backfilled and sealed, the connecting terminals are no longer exposed to

mechanical stress.

Step 7:

Taking care of the outside foil end. If the replacement capacitor is of the paper-foil type, it already has an outside foil end

which just has to be matched with the marking on the case. Unfortunately, on modern paper and foil caps the outside foil end isn't

marked anymore, which means that you have to find it out yourself with an oscilloscope. Moreover, there even is no outside foil

end on SMD capacitors, but most of these caps are small enough for a homemade shielding to be added. My shields are made from

aluminum foil and pieces of plastic straw.

Step 8:

Backfilling and sealing of the capacitor's casing. Because I needed something to pour the sealing tar on, I first clogged one end

of the cap with some paper towel or toilet paper. Then I backfilled the larger ones with decorative granulate and the smaller ones

with decorative sand. The advantage is that if the magic smoke escapes (hopefully it won't), all the sparks and glowing parts just

hit stone and nothing worse will happen. For melting the sealing tar, I don't recommend a heat gun because its airflow is way too

strong and blows the tar out before it can melt. I use a mini blowtorch instead which offers much finer control of how and where the

heat is to be applied. I also recommend practicing a lot to get a feeling for the melting process. It happens quickly that the

cardboard tube starts to burn and becomes unsightly. As the final step, I sealed the other end of the capacitor after the paper plug

was removed.

Step 9:

Checking the specs of the restuffed capacitor. Yes, it is annoying if it turns out that something in steps 1-8 went wrong (a broken

connecting terminal or having used slightly conducting flux would be good examples), but it is better to correct it now than to solder

a non-working part in. Of course, the best is if you don't have to open it again.

Step 10:

Reinstallation of the tested capacitor. Pictures which hopefully were taken in advance help a lot to recreate the orientation of

the capacitor and the position of the labels. If the cap had been removed over a longer period (perhaps along with other parts),

pictures that show the correct spot for reinstallation might come in very handy. It is much more time-consuming to find the correct

location based on (hopefully existing) schematics :-).

Soldering

For the point-to-point wiring of a DKE38, a cheap soldering iron that plugs directly into mains (Ersa) is perfectly fine. A gel-type flux that sticks to the soldering joint works well for this application. The gel flux which I used was slightly conductive which makes it unsuitable for SMD parts, especially capacitors. How do I know? Please don't ask... I did the more delicate SMD soldering with my Hakko soldering station though.

The soldering job on this radio done at the factory looks very solid. The right amount of solder was applied to the joints which has cleanly floated where it should, forming a smooth surface. I always was able to reuse the existing solder without adding any fresh. Of course, I tried to recreate that quality with my soldering.

Limiting the Anode Current of the VY2 Rectifier Tube

To keep the price of the DKE38 affordable, a ballast resistor that could limit the anode current of the Telefunken VY2 rectifier tube had been skipped from the design. Together with the generously sized device fuse of 500mA, this can cause the tube's internal fuse wire to melt due to the unlimited anode current and the device fuse which didn't blow. This typically happens if one of the 4μF smoothing capacitors in the π-filter network has shorted or was replaced with a cap of much larger capacity - bigger is not always better... Once the internal fuse wire has melted the tube is beyond repair. This seems to have frequently happened through the last decades and, nowadays, still-working VY2 tubes are rare and expensive.

A common recommendation among vintage radio collectors is to use a device fuse of 100mA in combination with a ballast resistor of 330Ω / 2W. Although technically this is solid advice, it visibly alters the original state of the radio. Fortunately, resistors with these specs are available now as SMD parts and a "2010" package size is small enough to be hidden in some suitable location where soldering is easy. I added even more camouflage with a piece of shoelace of the right diameter and nail polish from my wife. The latter provides the correct finish and stops the shoelace fibers from fraying. Everything can be returned to its original state up to one solder joint.

Power Cord and Plug

Although original power cords sometimes show up on the web, I decided to buy a new two-wire cable with a pretty cloth coating that makes it appear "vintage". Moreover, I found some cut-off plugs from the 30ies on eBay. Some of them are Art Déco style which is a perfect match for a People's Receiver. The internal construction of these plugs was totally new to me, especially those clamping washers with excentrical screwdriver slots really add that special touch :-).

Comparing the old and the new power cord clearly shows that it was worth the effort.

When working on the two big smoothing capacitors, one should bear in mind that this is the perfect opportunity to work on the power cord as well - the anchor point of the retaining bracket which holds those caps in place also serves as a mounting clip for the cable.

Miscellaneous

Electrical repairs aside, there was nothing much to do - only the variable capacitor which controls the strength of the regeneration was completely stuck. The bakelite knob's grub screw already had cut a (thankfully shallow) groove into the capacitor's shaft. The other end of that shaft is fastened with a small nut which can be grabbed with a wrench. Now the cap could forcibly be moved a bit, and after a generous application of some conserving penetrating oil it started to turn freely and there was no need to disassemble the capacitor. I don't recommend WD40 because it leaves smudgy residues. A thinner penetrating oil (like the one from Nigrin which I used) does its job extremely well and leaves the part clean.

Presentation

According to my restoration philosophy, I didn't want to throw away the old innards that I removed from the capacitors. I rather got the idea to somehow present the old capacitors of the 30ies together with their modern counterparts from 2022. For me, the People's Receiver is sort of a time capsule that offers insight into construction methods and function principles of a radio technology which is long gone by now. Hence, an industrial museum-style presentation like "Capacitors Then and Now" would be appropriate. I bought a letter case with 10 boxes in which I placed the old and new caps. Each box also contains the sealing tar which remains from the disassembly of the particular cap.

Apart from the capacitors and the radio itself, the built-in vacuum tubes should get some attention too. I don't appreciate always watching my DKE38 from the back, rear panel removed, and so I designed a wooden pedestal in which I placed sockets for a Telefunken VY2 and VCL11 tube. These sockets are surprisingly still available on the web... I mounted them with nice round-headed slot screws made of brass which were artificially aged in ammonium vapor to give them a vintage look. On the web, I also found two nice looking (and operational!) tubes that look good on that pedestal:

Now I have an immediate replacement in case the tubes in the radio would ever fail :-).

Final Word

When removing the two big smoothing caps, something hidden showed up - both capacitors have the number 1142 stamped on. Yes, the stamps are hardly readable, but, assuming that both numbers are the same, they can vaguely be recognized. Most likely this stands for "November 1942", which means, we can now roughly estimate the production date of the DKE38.

It seems that the radio had been stored for decades in a dry environment (maybe some attic), which is why all the resistors are still on-spec (o.k., with a 20% deviation). Of course, the new replacement capacitors are on-spec too, which means that the DKE38 should perform just as if it just left the factory in 1943. This is confirmed by how the radio reproduces test signals. Unfortunately, it doesn't mean that there is anything to be received apart from test signals, interferences and switching noise. The DKE38 was built to a price so that it was capable of receiving very strong local stations (flame throwers). Since the end of 2015, all local AM stations in Germany have been shut off... O.k., so what now? Have your own station, of course! This way, you are even in total control of content and can listen to what you want. After all, it can't always be a Fuehrer's speech :-).

I didn't reinstall the 500pF capacitor which creates an internal antenna ground but doesn't exist in the original DKE38 circuit. I don't like the idea of connecting the antenna via this cap and the de-humming network directly to the mains - if something goes wrong, the antenna together with the antenna's earth plug may become electrically hot. Without this capacitor, the antenna is still inductively coupled to the circuit but galvanically disconnected. Perhaps I will eventually reinstall the capacitor to keep the DKE as original as possible, but surely I prefer to play around with the radio without it :-D.

Update March 2023:

I reinstalled the 500pF capacitor for the following reasons:

| • | A future owner of this radio will not know what this separate capacitor is for if it wouldn't have been lost anyway. |

| • | A vintage and originally preserved radio like this one is a time capsule that tells a story, and the contemporary mod for the antenna ground surely is a part of that. |

I had a bad feeling about having this doubtful contraption operational, so I only soldered one end of the capacitor into the circuit and isolated the other end with a piece of transparent silicon tube. The reinstalled capacitor is shown in two "gallery" pictures below, and it is quite as looking as before. Because it is just a decorative element by now, I didn't restuff it although the SMD replacement caps had already been ordered :-).

Now, whenever I switch the radio on I have to find a separate antenna ground, which I think is funny. It emphasizes a radio experience like it was "back in the old days".

Sound Samples

Listen to the restored DKE38 with its original tubes in the audio recordings below... You will hear me dial into the station with the big wheel at the front and get clear reception by adjusting the regeneration (right knob) and the coupling of the antenna (left knob). The sound clips are played back through an MP3 player and a DIY combination of an AM Radio Transmitter and an Antenna Amplifier (I published both projects on OSHPark). The recording microphone is a Sennheiser MD421 from the year 1962 :-). Just click on the speaker cloth in the pictures of the DKE...

Picture Gallery

References

Schematics:

On this website, Norbert Meier shares his revision of the schematic diagram of a DKE38. As so often, original

schematics from the 40ies are a bit confusing, and this version is an invaluable help if you want to understand

the circuit or work on a restoration. The only glitch I found is the value of the big wire resistor in the

filament circuit which should be 2.2kΩ and not 1.2kΩ :-).

Jogis Röhrenbude:

In this part of his website Joachim Gittel (Jogi) shares various variants of the DKE38 schematics. Apart from that

there are lots of supporting documents like manuals, scale plates and much more.

Dampfradioforum:

A well-known German forum about vintage radios which offers a lot of source material. To my questions, I always

received quick, kind and competent answers.

Mr Carlson's Lab:

A YouTube channel where its owner Paul Carlson talks about the restoration of vintage radio equipment (receivers and

transmitters alike) in the greatest possible depth. Sometimes his restoration philosophy doesn't exactly match mine,

but, on the web, you will hardly find more competent and comprehensible content about radio technology and its

restoration.